0 引 言

近年来,混凝土在建筑领域中得到广泛应用,包括房屋、桥梁和许多大型工业建筑等。 作为混凝土的天然骨料,砂石资源在我国已经逐渐匮乏,并引发了一系列的环境问题,大量的采砂厂和采石厂已经被关停,而我国大量的工程建设还在进行中,故研究混凝土中粗、细骨料的合适替代品迫在眉睫。 随着我国工业化的快速发展,工业废渣的大面积堆放,其中包括钢渣、锂渣、矿渣等。 钢渣表面疏松多孔,且硬度较大,耐磨性较好,与石子和砂有相似的性质。 据统计,我国每年炼钢所产生的废弃钢渣近1亿吨,但这些钢渣并没有得到很好的利用,甚至部分废弃钢渣被直接堆放在农田中,造成环境污染。 因此,研究使用钢渣取代混凝土中粗、细骨料已经势在必行。

王欣等用细钢渣取代天然砂配制了强度等级分别为C20、C50 和C80 钢渣砂混凝土,研究发现:随着细钢渣骨料取代率的增加,钢渣砂混凝土的立方体抗压强度和抗磨强度呈线性增加,且细钢渣取代率对低强度等级混凝土的强度影响更大。 本课题组的刘金玉、黄侠制作强度等级为C30的钢渣石、钢渣砂混凝土,并对其进行力学性能试验,研究表明:普通混凝土的力学性能略优于钢渣石混凝土和钢渣砂混凝土的,当粗钢渣和细钢渣质量取代率为25%时,所配制的钢渣石混凝土和钢渣砂混凝土与普通混凝土的强度最为接近。 邢琳琳等研究发现:随着钢渣石取代率的增加,钢渣石混凝土的立方体抗压和劈裂抗拉强度均表现为先增大后减小,且在质量取代率为50%时二者达到最大峰值。 庄园等用钢渣粉替代水泥,配制不同钢渣粉取代率的再生骨料自密实混凝土,并研究混凝土的耐久性能,结果表明:在养护龄期为28 d时,随着钢渣粉取代率的增加,钢渣粉再生骨料自密实混凝土的抗碳化性能和抗氯离子渗透性能都呈先增强后减弱趋势。

综上所述,将粗、细钢渣分别单独替代混凝土中的天然粗、细骨料,或将钢渣作为外加剂掺入混凝土,可以满足混凝土基本性能的要求,在某些情况下,钢渣混凝土的性能优于普通混凝土。 目前,针对钢渣双掺混凝土性能的试验研究较少,为了进一步提高钢渣的利用率,本文将粗、细钢渣按质量等比例同时掺入制备双掺钢渣混凝土,研究在粗、细钢渣不同取代率情况下双掺钢渣混凝土的力学和耐久性能。

1 实 验

1.1 原材料

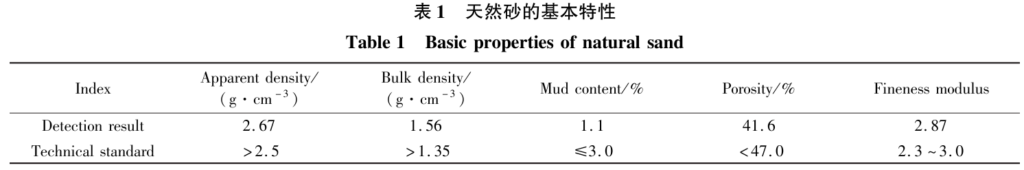

试验所采用的水泥为海螺牌42.5普通硅酸盐水泥,表观密度为3.05g/cm3,初凝时间为149 min,终凝时间为203 min,3 d抗压强度为22.5 MPa,28 d抗压强度为49.5 MPa,3 d抗折强度为4.6 MPa,28 d抗折强度为8.3 MPa,各项指标均满足标准限值。本试验采用的天然细集料为六安中粗砂,属于Ⅱ区中砂,并依据《建设用砂》(GB/T14684—2011)对六

安中粗砂的物理性能进行测定,具体性能见表1。

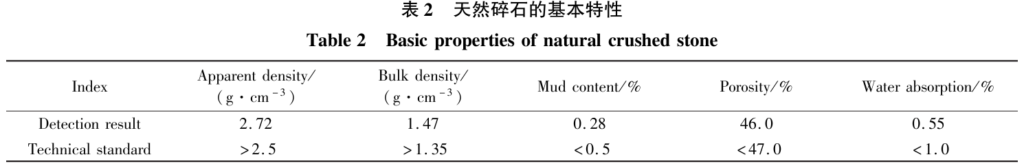

本次试验所用天然粗集料是在合肥建材市场采购的普通碎石,粒径种类有5~10 mm和10~20 mm两种。 按照图解法进行混凝土粗骨料的级配设计,采用5~10 mm天然粗集料、10~20 mm天然粗集料,比例为4∶6,并依据《建筑用卵石、碎石》(GB/T14685—2001)检测其相关性能,具体性能如表2所示。

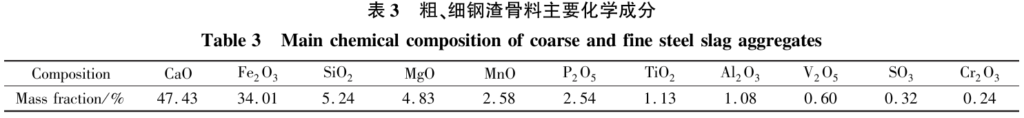

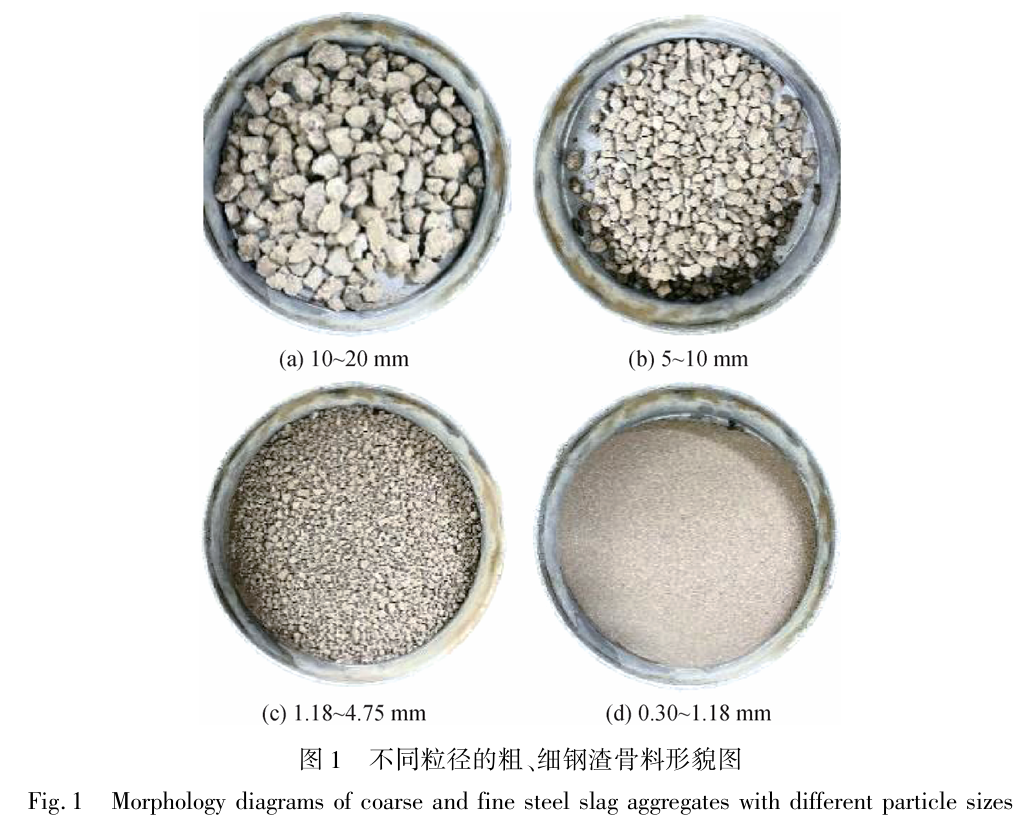

本试验采用马鞍山钢铁厂所生产的转热闷转炉钢渣,并且在合肥工业大学结构实验室堆存约4年。图1为不同粒径的粗、细钢渣骨料形貌图。使用XRF衍射测试出粗、细钢渣骨料化学组成如表3所示。

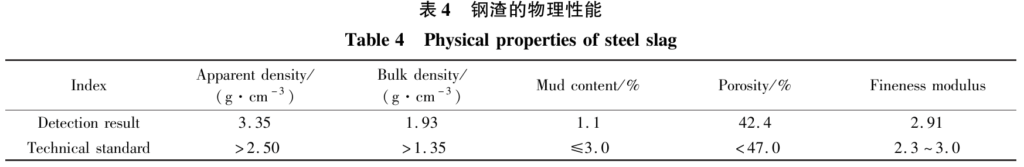

利用图解法将细钢渣骨料级配设计为:0.30~1.18mm细钢渣与1.18~4.75mm细钢渣,比例为6∶4,其细度模数和相关物理指标见表4。

剔除两组粒径中针片状粗钢渣后,对钢渣的物理性能进行检测,结果显示粗钢渣的压碎指标为6.4%,吸水率为2.0%。

本试验所用水均为合肥当地居民用水。

1.2 试验配合比

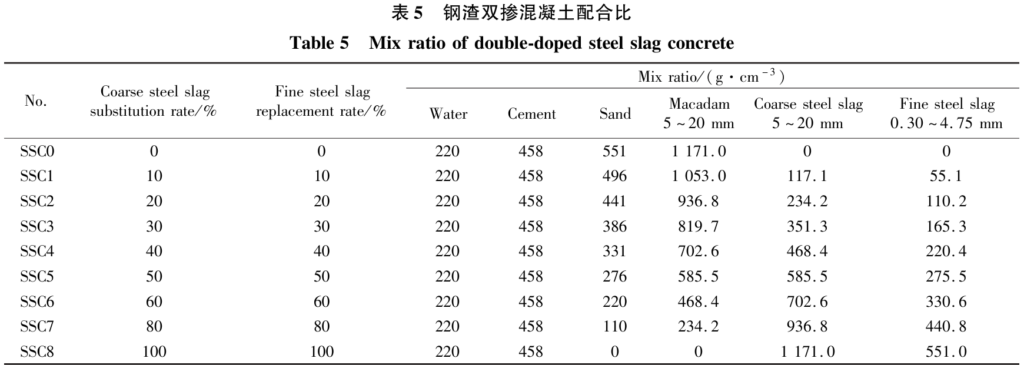

以C30普通混凝土配合比作为基准,粗钢渣和细钢渣等质量同时取代混凝土中天然碎石和天然砂配制钢渣双掺混凝土。其取代率分别为0%、10%、20%、30%、40%、50%、60%、80%、100%。具体配合比如表5所示。

1.3 试验方法

1.3.1 力学性能试验

根据《普通混凝土物理力学性能试验方法标准》(GB/T50081—2019)对表5中8组钢渣双掺混凝土和1组普通混凝土进行立方体抗压试验、劈裂抗拉试验、轴心抗压试验、抗折试验、弹性模量试验,立方体抗压和劈裂抗拉试验采用150mm×150mm×150mm试块,抗折试验采用150mm×150mm×550mm试块,轴心抗压试验和弹性模量试验采用150mm×150mm×300mm试块。

1.3.2 耐久性能试验

按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082—2009)对表5中8组粗细钢渣双掺混凝土和1组普通混凝土进行碳化试验和抗氯离子渗透试验。碳化试验的试块尺寸为100mm×100mm×100mm,碳化时间分别为3、7、14、28d,抗氯离子渗透试验试块直径为100mm、高为50mm。

2 结果与讨论

2.1 力学性能

2.1.1 立方体抗压强度

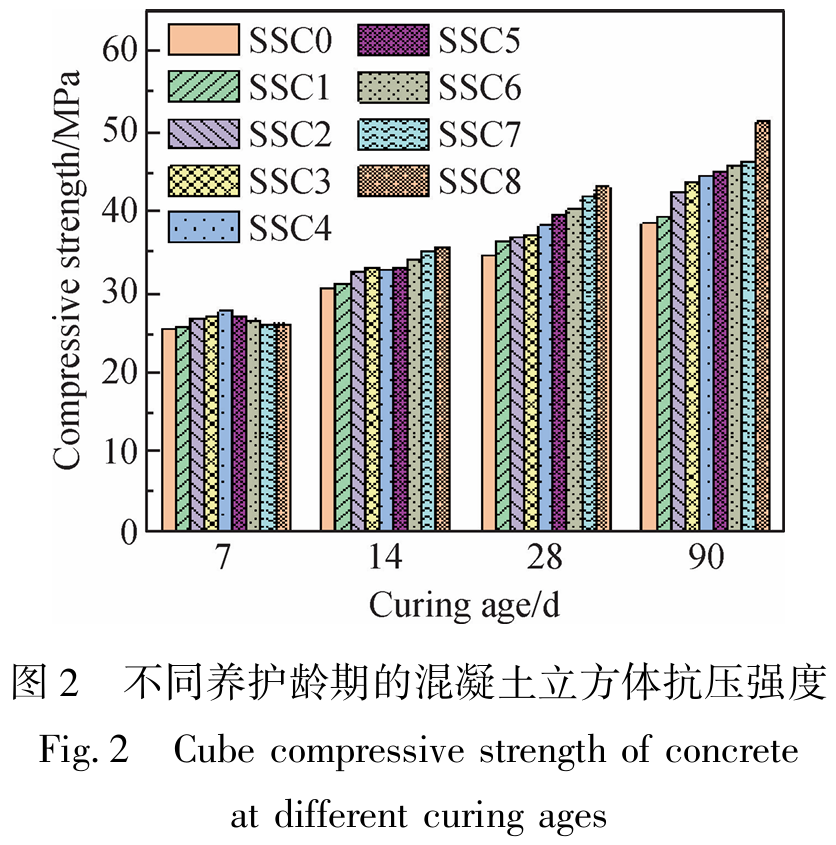

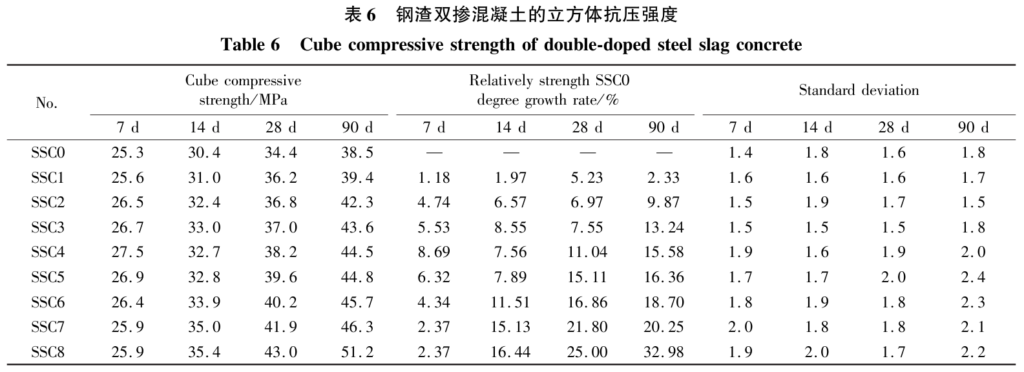

表6为普通混凝土和8组不同取代率的钢渣双掺混凝土的立方体抗压强度,并根据所测得的数据分别绘制养护龄期为7、14、28、90d时,钢渣双掺混凝土的立方体抗压强度与粗、细钢渣取代率关系的柱状图如图2所示。钢渣双掺混凝土在龄期为7d时,随着粗、

细钢渣骨料取代率的增加,其立方体抗压强度呈先增大后减小的趋势,当粗、细钢渣骨料取代率均为40%时,钢渣双掺混凝土的立方体抗压强度最大。由钢渣材性可知,钢渣骨料的强度比普通骨料高,故可在一定程度上提高混凝土强度。钢渣双掺混凝土在14、28和

90d龄期时,随着粗、细钢渣骨料取代率的增加,其立方体抗压强度呈持续增大趋势,且粗、细钢渣取代率100%组的立方体抗压强度增长率最大。当龄期为90d时,粗、细钢渣取代率100%组较普通混凝土组的立方体抗压强度增长32.9%。这是由于钢渣吸水率远

远大于天然骨料,混凝土内部水分被钢渣骨料吸收,水泥用于水化反应的水分减少,从而降低了有效水灰比,使混凝土的强度提高。且钢渣骨料表面比天然骨料粗糙,可以增强骨料与水泥浆之间的黏聚性,从而更有效传递外力,提高了混凝土的立方体抗压强度。

2.1.2 劈裂抗拉强度

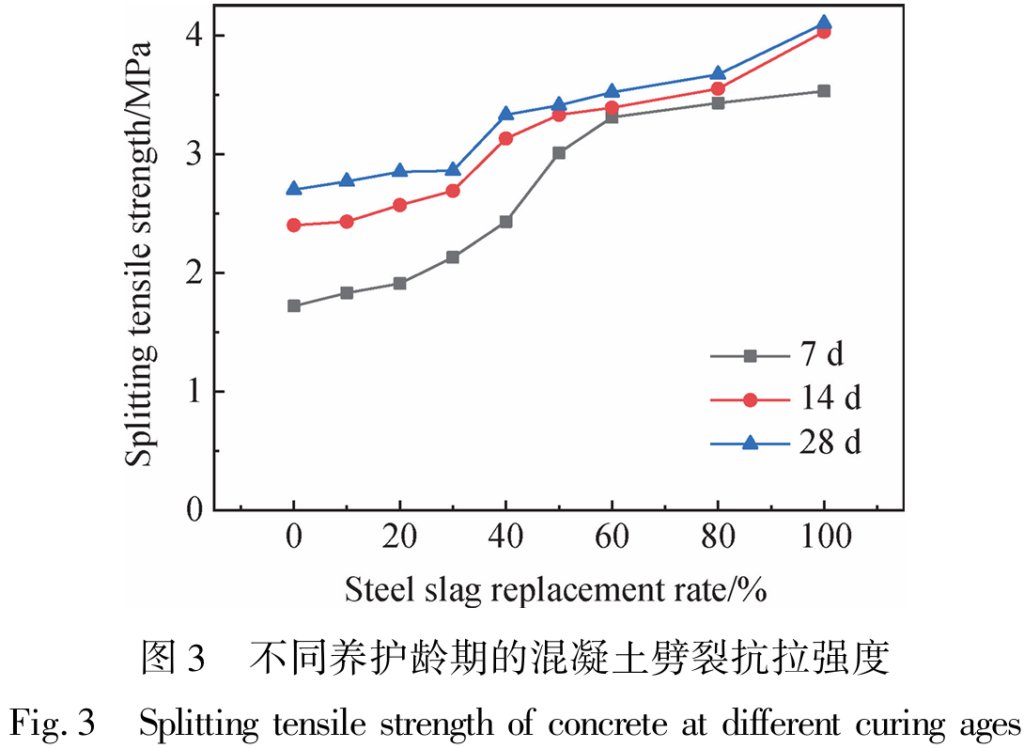

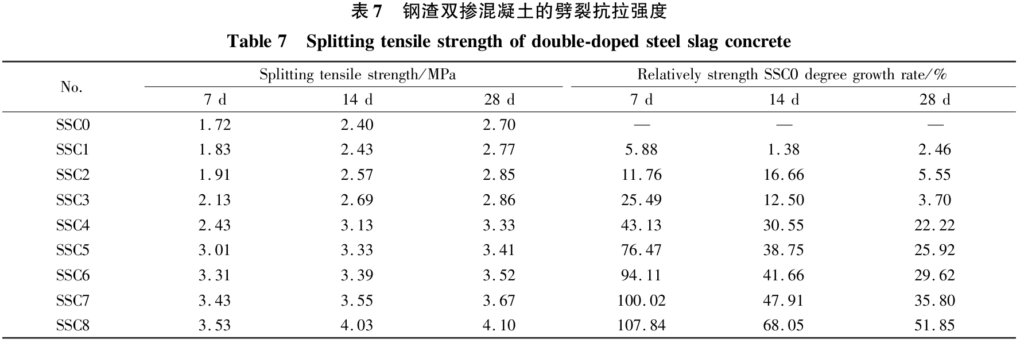

表7为9组混凝土的劈裂抗拉强度,并根据所测得的数据绘制养护龄期为7、14、28d时,钢渣双掺混凝土的劈裂抗拉强度与粗、细钢渣取代率关系的折线图如图3所示。在养护龄期为7、14和28d时,随着粗、细钢渣骨料取代率的增加。钢渣双掺混凝土的劈裂抗拉强度均表现为持续增大。随着养护龄期的增加,钢渣双掺混凝土相比普通混凝土的劈裂抗拉强度增长率随之减小。养护龄期为7 d时,取代率为100%的钢渣双掺混凝土劈裂抗拉强度甚至达到了普通混凝土的2倍。

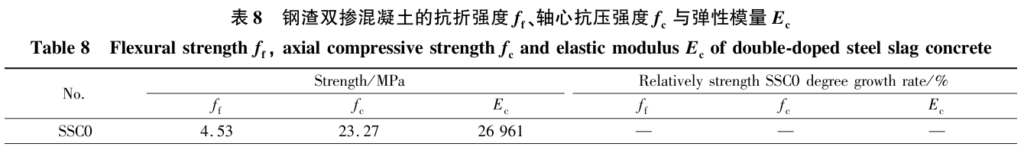

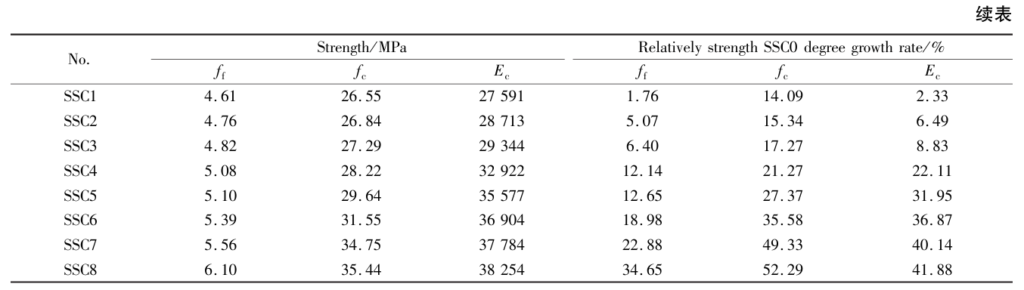

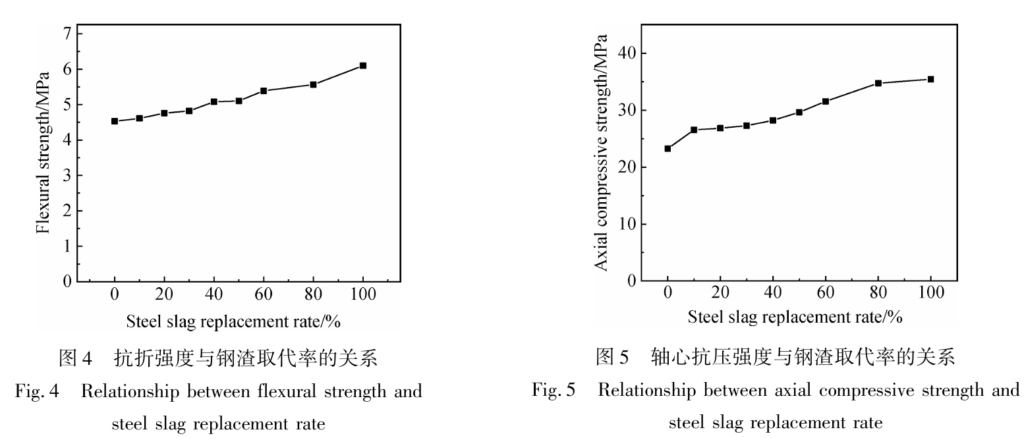

2.1.3 抗折强度

表8为9组混凝土的抗折强度,并根据所测得的数据绘制养护龄期为28d时,钢渣双掺混凝土的抗折强度与钢渣取代率关系的折线图如图4所示。钢渣双掺混凝土的抗折强度均高于普通混凝土的抗折强度,且随着粗、细钢渣骨料取代率的增加,钢渣双掺混凝土的抗折强度表现为持续上升的趋势。

2.1.4 轴心抗压强度

双掺钢渣混凝土的轴心抗压强度见表8,并根据所测得的数据绘制养护龄期为28d时,钢渣双掺混凝土的轴心抗压强度与粗、细钢渣取代率关系的折线图如图5所示。各种取代率的钢渣双掺混凝土轴心抗压强度均大于普通混凝土的,且随着粗、细钢渣取代率的增加,钢渣双掺混凝土的轴心抗压强度呈持续增加的趋势。

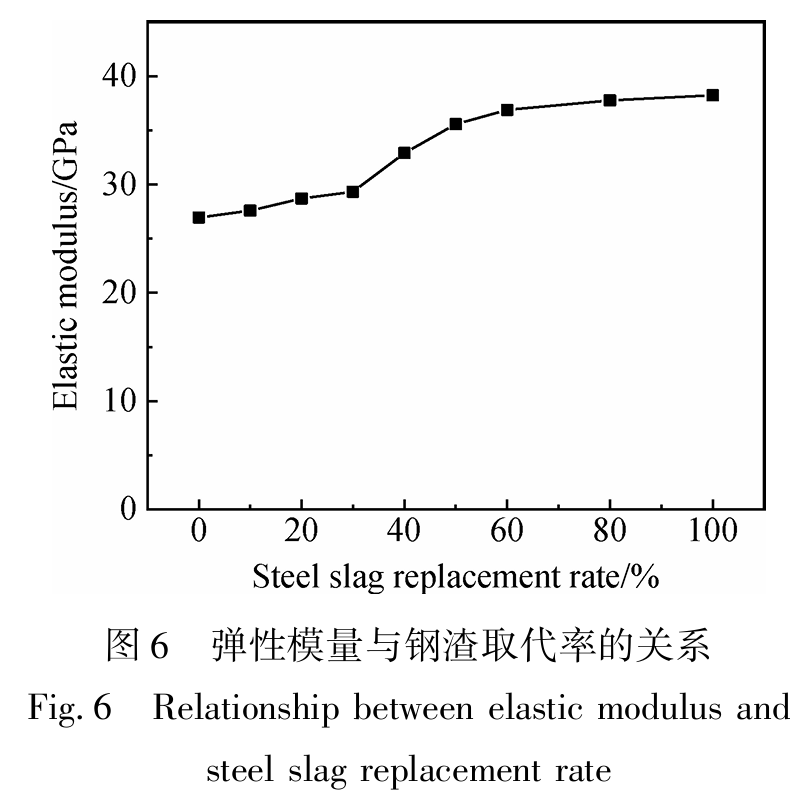

2.1.5 弹性模量

双掺钢渣混凝土的弹性模量也列于表8中,并根据所测得的数据绘制养护龄期为28d时,钢渣双掺混凝土的弹性模量与粗、细钢渣取代率关系的折线图如图6所示。钢渣双掺混凝土弹性模量均大于普通混凝土弹性模量。随着粗、细钢渣取代率的增加,钢渣双掺

混凝土的弹性模量呈逐渐上升趋势,且粗、细钢渣取代率为100%的SSC8组的弹性模量最大,与普通混凝土组的相比提高了41%。钢渣骨料刚度比普通骨料大,进而导致混凝土刚度增强,因此粗、细钢渣双掺混凝土比普通混凝土的弹性模量高。

2.1.6 双掺混凝土立方体抗压强度与各个力学指标的关系

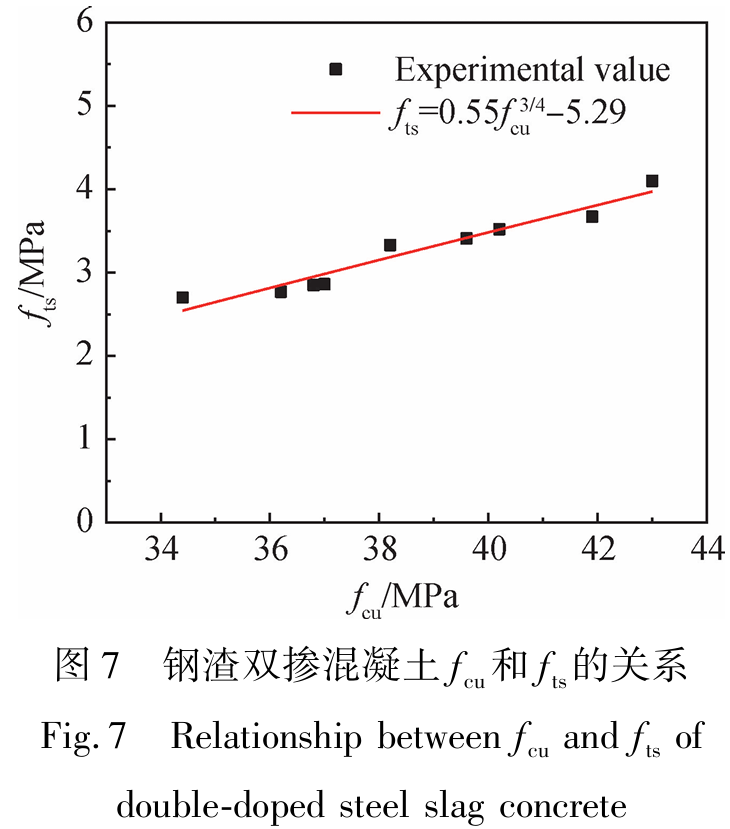

1)立方体抗压强度fcu与劈裂抗拉强度fts之间的关系由前文可知,随着钢渣双掺混凝土立方体抗压强度fcu的增加,其劈裂抗拉强度fts逐渐增大,这与普通混凝土是一致的。《混凝土结构设计规范》(GB50010—2010)给出了普通混凝土的劈裂抗拉强度与立方体抗压强度之间的换算关系式为

fts=0.19f3/4cu

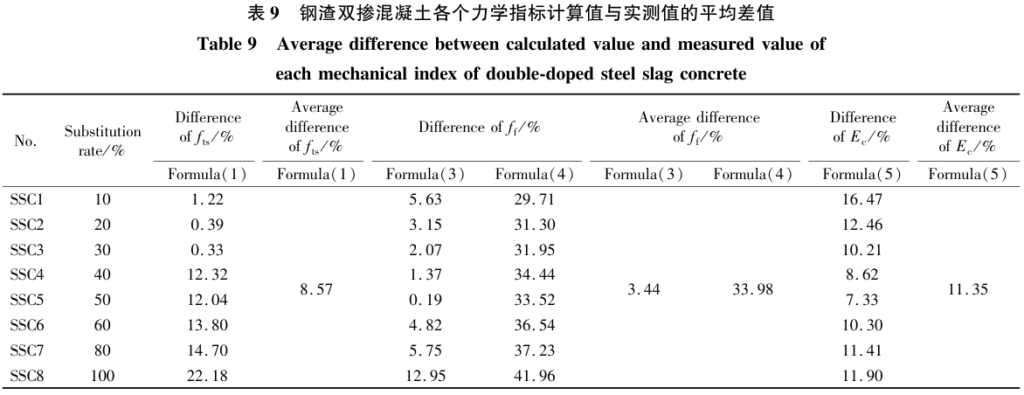

将本试验所测得的不同取代率双掺混凝土立方体抗压强度fcu代入以上换算公式,得到相应的劈裂抗拉强度fts。将得到的劈裂抗拉强度fts与本试验的实测值作比较,并计算出相应差值与平均差值的百分比,如表9所示。

由表9可知,当钢渣取代率较低(取代率不大于30%)时,应用上述换算公式描述钢渣双掺混凝土的立方体抗压强度和劈裂抗拉强度的关系比较准确。但当取代率较高(取代率大于30%)时,用上述换算公式计算出的劈裂抗拉强度与实测值相比差距较大,且当取代率达到100%时,计算值与实测值之间的差值达到了22.18%。说明以上换算关系并不能准确地描述钢渣双掺混凝土抗压强度与抗拉强度的关系,需要建立它们之间新关系式。因此,根据本试验测得的实验数据,对钢渣双掺混凝土的劈裂抗拉强度与立方体抗压强度之间关系进行了回归分析,如图7所示,并给出了相应的换算公式,如式(2)所示。利用此换算公式进行拟合,相关系数准确度达到了0.93,可见此换算公式可准确估算钢渣双掺混凝土的劈裂抗拉强度fts。

fts=0.55f3/4cu-5.29

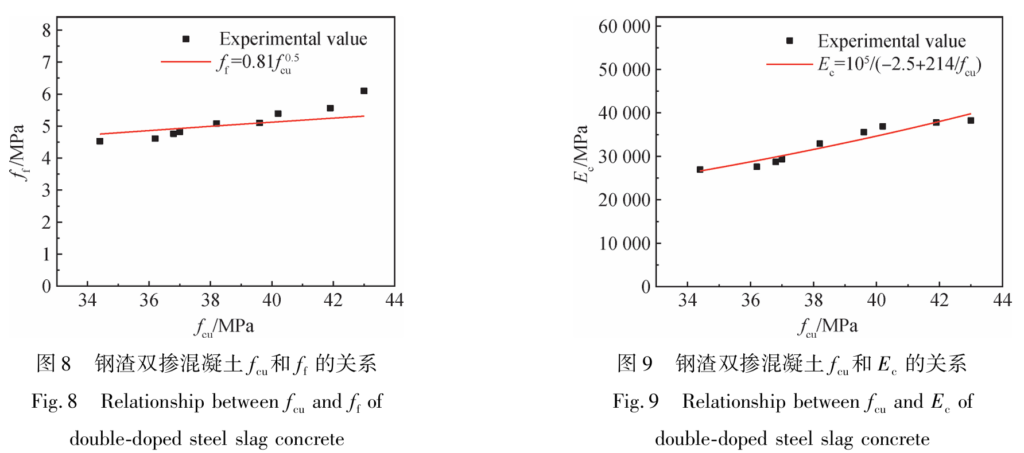

2)立方体抗压强度fcu与抗折强度ff之间的关系由前文可知,钢渣双掺混凝土随着立方体抗压强度fcu的增加,其抗折强度ff逐渐增大,这与普通混凝土是一致的。CEB规范和ACI规范给出了普通混凝土的抗折强度ff与立方体抗压强度fcu之间的换算关系式为

将本文实测的钢渣双掺混凝土抗压强度代入以上两个换算公式,得到相应的抗折强度。将得到的两组抗折强度分别与本文的实测抗折强度作比较,并计算出相应差值与平均差值的百分比也列于表9中。采用ACI规范公式计算得到的钢渣双掺混凝土抗折强度与本文测得的实测强度相差较大,平均达到了33.98%。但采用CEB规范公式计算得到的钢渣双掺混凝土抗折强度与实测值平均仅相差3.44%,并且拟合效果较好(图8),说明CEB规范的换算公式同样适用于估算钢渣双掺混凝土的抗折强度ff。

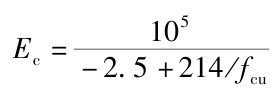

3)立方体抗压强度fcu与弹性模量Ec的关系

由前文可知,钢渣双掺混凝土随着粗、细钢渣混凝土立方体抗压强度的增加,弹性模量Ec

逐渐增大,这与普通混凝土是一致的。 《混凝土结构设计规范》(GB50010—2010)给出了普通混凝土的弹性模量Ec与立方体抗压强度fcu之间的换算关系式为

将实测的不同取代率的钢渣双掺混凝土抗压强度代入以上换算公式,得到相应的弹性模量。 将得到的弹性模量与实测值作比较,并计算出相应差值与平均差值的百分比也列于表9中。 由表9可知,计算值与实测值平均相差达到11%,说明以上换算公式并不能准确地描述钢渣双掺混凝土抗压强度与弹性模量的关系,需要建立它们之间新关系式。 因此,根据本试验测得的试验数据,对钢渣双掺混凝土的弹性模量与立方体抗压强度之间关系进行了回归分析,拟合曲线如图9所示,并给出了相应的换算公式,如式(6)所示。 利用此换算公式进行拟合,相关系数准确度达到了0.9以上,可见此换算公式可准确估算钢渣双掺混凝土的弹性模量Ec。

2.2 耐久性能 2.2.1 抗碳化性能

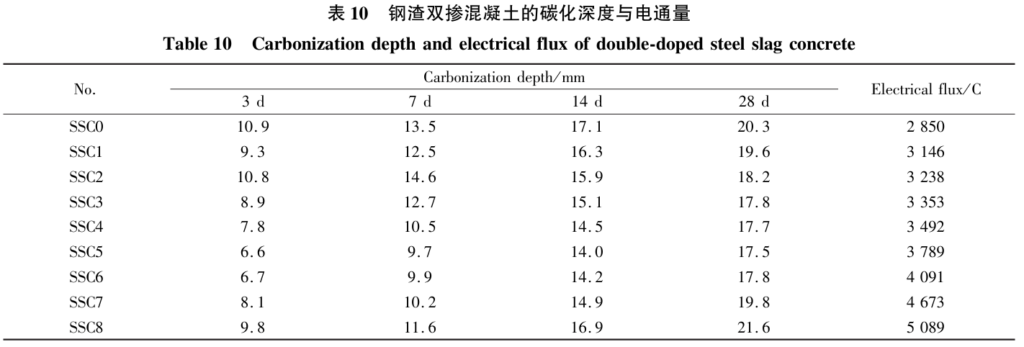

不同碳化时间的各组混凝土的平均碳化深度如表10所示,并根据表中数据绘制各组钢渣双掺混凝土的平均碳化深度与钢渣取代率关系的折线图如图10所示。 可以看出:在取代率不同的情况下,钢渣双掺混凝土的碳化深度都随着碳化时间的增加不断加深;在碳化时间相同的情况下时,随着钢渣取代率的增加,其碳化深度均表现为先减小后增大,其抗碳化性能大致都呈现出先增强后减弱的趋势。 并且无论碳化时间的长短,当粗取代率为50%时,钢渣双掺混凝土的碳化深度都最小,抗碳化性能最强。 当碳化时间为3和7d时,粗、细钢渣骨料的取代率为20%时,碳化深度最大,与普通混凝土的碳化深度最接近;钢渣掺量为100%、碳化28 d的钢渣混凝土的碳化深度与普通混凝土的基本相同,其他情况下的钢渣双掺混凝土的碳化深度都小于普通混凝土的,说明钢渣双掺混凝土的抗碳化性能要优于普通混凝土的。 由混凝土内部碳化机理可知,混凝土发生碳化的根本原因就是其整体结构不够密实,因此,混凝土的抗碳化性能与其结构密实度紧密相关。随着钢渣骨料取代率的增加,混凝土抗碳化性能增强是由于钢渣骨料表面比天然骨料粗糙,可以增强骨料与水泥浆之间的黏聚性,使骨料与水泥浆界面之间的过渡区密实度增强。

2.2.2 抗氯离子渗透性能

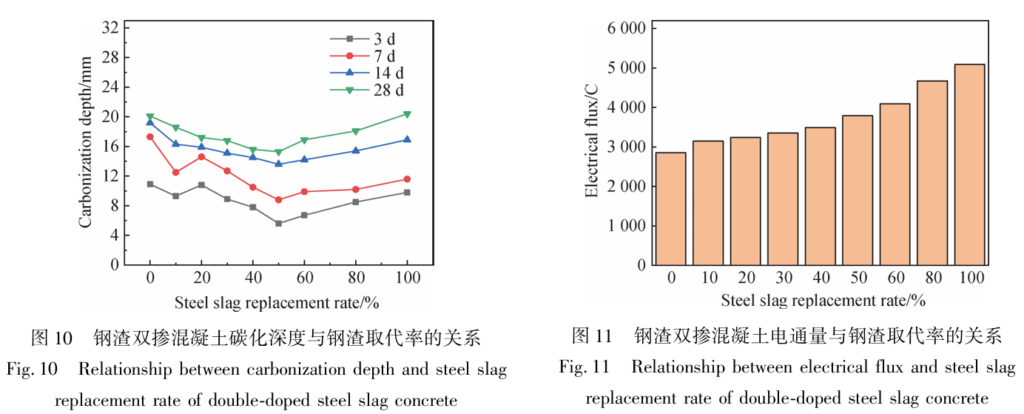

各组混凝土的电通量列于表10中,根据所测得的数据绘制钢渣双掺混凝土的电通量与钢渣取代率关系的柱状图,如图11所示。由图可知:随着钢渣取代率的增加,钢渣双掺混凝土电通量值也逐渐变大,抗氯离子渗透性能变差。其原因可能为:氯离子渗透试验前期需将混凝土完全置于水养护,且试验时需将混凝土完全置于腐蚀溶液中,在这个过程中粗、细钢渣中游离的氧化钙和游离的氧化镁发生了水化反应生成氢氧化钙和氢氧化镁造成混凝土膨胀,加速了混凝土的破坏,并且生成氢氧化镁使混凝土遭受到镁离子和氯离子的双重腐蚀。故钢渣取代率越高,钢渣双掺混凝土的抗氯离子渗透性能越差。

3 结 论

本文对不同取代率的C30钢渣双掺混凝土进行力学和耐久性能试验,分析了粗、细钢渣取代率对其力学和耐久性能的影响规律,主要结论如下:

1)钢渣双掺混凝土的力学性能普遍优于普通混凝土,且随着钢渣骨料取代率的增加,其力学性能越来越好。

2)本文研究了钢渣双掺混凝土的立方体抗压强度与其他力学指标之间的关系,并得出了相应的换算公式。

3)随着粗、细钢渣取代率增加,钢渣双掺混凝土的抗碳化性能先增强后减弱,并且其抗碳化性能要优于普通混凝土的抗碳化性能。

4)随着粗、细钢渣取代率增加,钢渣双掺混凝土的抗氯离子渗透性能逐渐减弱,但当粗、细钢渣取代率在40%以内时,其抗氯离子渗透性能损失较小,建议在实际工程中粗、细钢渣骨料的取代率不宜大于40%。

来源:王成刚 刘耀伟 王帅 马兵辉 毕功华

声明:本栏目部分文章和素材来源网络,仅供学习交流,如有冒犯请联系我们删除,感谢理解。

想了解更多钢渣处理工艺技术,敬请浏览https://cn.primitiveprocess.com/