目前,绝大部分钢渣是冶炼周期短、造渣不充分、f-CaO含量较高的转炉钢渣,综合利用率不足40%,远低于矿业发达国家的利用水平。由于钢材冶炼方式的多样化,造成了钢渣组成成分波动较大,但化学组成基本相同,主要包括氧化钙、二氧化硅、氧化铝、氧化铁、氧化镁等。钢渣的资源化利用方法主要包含循环生产和外部应用两大类。

循环生产指由于钢渣中存在较高的铁元素,可以循环用于钢材生产原料,促进转炉冶炼过程中的前期化渣,达到“ 以 渣 治 渣 、降 本 增 效 ”的 效 果 ,故 部 分大型钢企已经开始通过循环再生利用消纳钢渣。

外部应用指钢渣主要用于建筑材料、道路建设、土壤改良、海洋工程等。例如,钢渣在道路工程中作为碎石及地基回填料使用,在 建 材 行 业 中作为水泥混合材、混凝土骨料,在 农 业 中作为农肥和酸性土壤改良剂。钢渣的资源化利用可以降低生产成本,提高生产效率,解决钢渣在厂区长期堆存造成的环境污染和生态破坏问题,对于建材企业而言,可以实现固体废弃物资源化利用,践行建材行业的“双碳战略”,减少水泥使用量以及砂石骨料等矿产资源的开采量,实现建材行业的可持续发展,从而产生较为显著的社会效益和经济效益,最终实现固体废弃物资源化利用率提高的目标。

1 钢渣的综合应用

1.1 在土壤改良中的应用

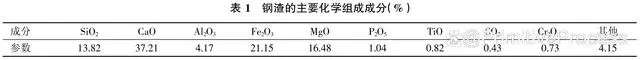

本文选取了一种钢渣,利用X射线荧光光谱分析了其主要化学组成成分,分析结果如表1所示。钢渣中包含硅、铝、磷、钙、铁、硫等多种元素,这些元素都是农作物生长所必需的。其中,硅元素可以提高植物的抵抗力,有效防御病虫的危害,钙和磷是植物生长所需要的营养元素,有利于植被的生长发育。而 且 ,钢 渣中 含 有 的 氧 化 钙 等 物 质与土壤中水反应会生成氢氧化钙,氢氧化钙是碱性物质,可与酸性土壤发生酸碱中和反应,改善土壤的酸碱性。

钢渣颗粒可以改善土壤的质地和孔结构,使土壤充分吸收空气和水分,提高土壤的肥力,为农作物的生长提供更好的环境。但是用于土壤改良的钢渣比例较小,仅占到钢渣资源化利用总量的7豫,无法实现钢渣的大规模资源化利用。

1.2 在沥青混凝土中的应用

20世纪70年代,美国学者提出钢渣具有较好的耐磨性,可作为路面抗滑面层,并于80年代初用钢渣取代部分天然骨料掺入沥青混凝土,多年后发现含有钢渣骨料的沥青混凝土路面结构紧致,无显著车辙等病害的发生,耐久性良好。

日本、德国、英国也相继把掺有钢渣的沥青混凝土铺设在路面面层,经过多年的重载交通和环境影响后发现,钢渣比天然骨料具有更强的抗滑性能,适用于耐磨沥青路面。

随后,我国也颁布了一系列标准,进一步为钢渣在沥青混凝土中的应用提供了技术保障和理论依据。但是,钢渣在沥青混凝土中的应用仍存在一定问题,具体如下。

钢渣骨料表面存在大量松散的微孔,会对沥青产生较大的吸附作用,且随着时间的延长,吸附的沥青黏度变大,从而进一步提高了黏结性能,但是其实际密度与计算密度会有所区别,对 沥 青 混 凝 土的耐久性造成损害。

另外,钢渣遇水会形成氢氧化物,导致钢渣骨料局部体积增大,甚至出现膨胀应力过高导致沥青混凝土开裂的现象,对 路 面 稳 定性造成不利影响。因此,钢渣作为沥青混凝土中的拌合骨料使用时,可以填充沥青混凝土中裂缝,提高路面的抗裂性能和耐久性。同时,钢渣颗粒体积大、密实度高,能有效减少声波的反射和散射,减少路面噪声对驾车者的影响。但是,钢渣吸附沥青和遇水膨胀的问题,可能会使钢渣骨料膨胀开裂,容易引起路面开裂和破坏,需要采取 进一步措施提高其路用性能。

1.3 在水泥混凝土中的应用

钢渣骨料具有承载力大、坚固性好、耐冰冻、耐磨性好等物理特性,可替代部分天然骨料制备水泥混凝土,可以满足工作性能和力学性能要求。

钢渣中的二氧化硅和氧化钙等成分能够与水中的氢氧根离子反应形成氢氧化钙、水化硅酸钙等水化产物,可以填充水泥混凝土中的空隙,进而提高密实度。

钢渣中的高硅、高铝成分能够增加混凝土的强度,而 其 中的铁和钙成分则有助于钢渣与混凝土中的水泥浆体反应,从而进一步提高混凝土的强度。

钢渣中的锰和镁等成分能够减缓混凝土中的碳化过程,从而提高混凝土的耐久性。

但是,在 混 凝 土中添加钢渣骨料也带来了巨大的风险,少量具有高f-CaO的钢渣骨料存在安定性不良的问题,可能使硬化混凝土出现开裂甚至结构性破坏。部分使用钢渣骨料的建筑工程,在 交 付 后 出现表面剥落与开裂的情况。主要原因是钢渣中存在RO相(氧化镁、氧化铁和氧化锰等固溶体)和少量f-CaO,这些组分在已硬化的混凝土中与水反应、体积膨胀,造成周围水泥浆体(砂浆)爆 裂 。

1.4 在普通硅酸盐水泥中的应用

钢渣粉具有水化活性,物相组分中包含了硅酸三钙、硅酸二钙、铝酸盐及铁铝酸盐等矿物,与水泥熟料最大的区别是水泥熟料中硅酸二钙以β-C2S为主,而钢渣中的硅酸二钙以γ-C2S为主。

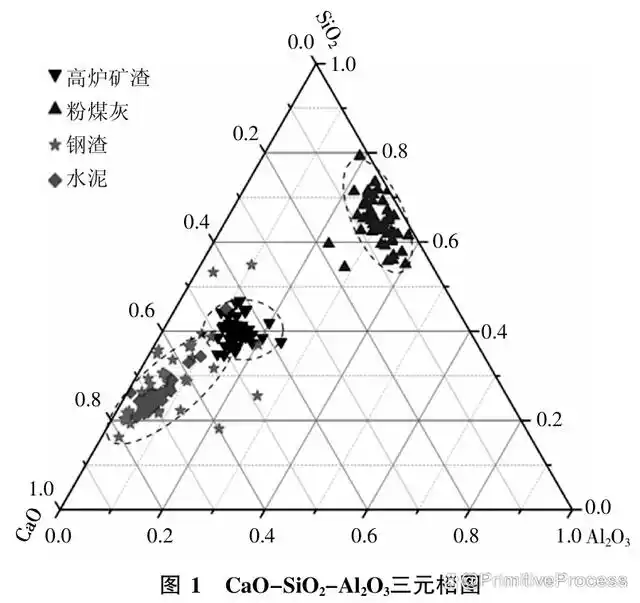

图1为CaO-SiO2-Al2O3三元相图,其中钢渣的SiO2和Al2O3含量高、CaO含量相对较低,可以替代粉煤灰和矿粉作为水泥混凝土的混合材。但是,钢渣在生产的过程中需要经过高温融熔,导致高活性的硅酸盐矿物(C3S)含量较低,结构较为致密,水泥熟料的胶凝活性远高于钢渣。

目前钢渣粉在国内的使用量很小,应用的难点主要有以下三点:淤钢渣中水硬性矿物含量低,反应活性差;于钢渣中铝酸盐和铁铝酸盐含量少,水化速率慢;盂钢渣中存在大量f-CaO,f-MgO和RO相,具有安定性不可控的问题。

大量涌现的钢渣混凝土爆裂事件已经严重影响了建材企业应用钢渣的信心,故钢渣粉在建筑材料中的利用率远低于矿渣和粉煤灰。

同时,《通用硅酸盐水泥》(GB175—2023)于2024年6月1日起实施,新标准的发布引起了钢铁行业广泛关注,钢渣不能再作为通用硅酸盐水泥的混合材料。

1.5 在固废基胶凝材料中的应用

国内外学者通过机械活化、化 学 活 化等方法形成“叠加效应”,达到对钢渣粉中水硬性矿物颗粒表面能、化 学 能 的 共 性 激发。同时,引入碱性激发组分,加快水硬性矿物的水化反应,获得一种高比表面积、高固废掺量的胶凝材料技术。

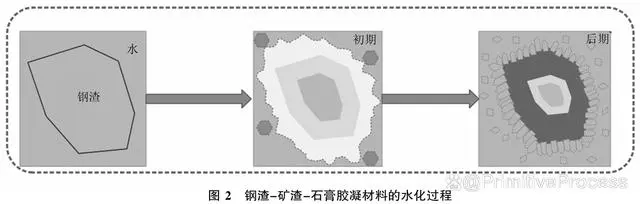

倪文等利用钢渣-矿渣-石膏三元胶凝材料制备固废基胶凝材料,这种固废基胶凝材料具有早期强度低、凝结时间长、后期强度高等特点,安定性和长期耐久性较好,抗压强度略低于P·O42.5水泥,可达39MPa。

固废基胶凝材料水化时,石膏和矿渣在水化过程中会吸收钢渣的f-CaO,生成纳米级的针棒状晶体钙矾石。一方面,钙矾石形成过程提供了早期强度,且持续水化形成了较为密实的硬化浆体,另一方面,这种纳米级的针棒状晶体具有微纤维作用,能够显著提高胶凝材料的抗折强度,具有显著的强韧化作用。但是,已有研究也证明这种固废基胶凝材料的抗碳化能力较弱,不具备制作钢筋混凝土的优势。

杜惠惠等认为石膏、矿渣与钢渣的协同水化产物主要是针棒状钙矾石晶体和C-S-H凝胶。钢渣-矿渣-石膏胶凝材料的水化过程如图2所示。马旭明等制备的钢渣基无熟料混凝土体系,表明钢渣水化为混凝土体系提供了碱性环境,矿渣粉与石膏的相互激发作用提供了持续溶解和水化的环境,有利于强度的持续发展。但是,由于钢渣中的C3S固溶有铁、C2S固溶有磷、铁酸钙中固溶的铝含量低,导致活化后的钢渣粉与矿渣粉相比,依旧存在早期水化活性低、早期强度差等问题,从而使其工程应用受到一定的限制。

2 钢渣资源化利用的发展趋势

2.1 钢渣的活性激发

固体废弃物的活性评价标准主要采用碱度系数(M)。Mason提出用碱度系数[M=w(CaO)/w(SiO2)+w(P2O5)]将 钢 渣 分为低、中、高三类:低碱度钢渣的碱度系数约1.8、中碱度钢渣的碱度系数为1.8~2.5、高碱度钢渣的碱度系数跃2.5。

钢渣粉的碱度系数越高,其活性越高,游离氧化钙的含量越高,通常在水泥混凝土中使用的钢渣为中碱度钢渣。钢渣粉的活性激发原理主要是通过酸、碱和盐等促使钢渣表面的Ca2+溶出,与石膏中溶出的SO42-反应,形 成大量的钙矾石、氢氧化钙和C-S-H凝胶等水化产物。

张浩等研究发现,硫酸等酸性激发剂对钢渣有较好的激发作用,活性指数达到90豫以上。但是酸性激发剂同时也会对水泥水化形成的碱性环境造成破坏,故在水泥基材料中应用时并不适合选用酸性激发剂。

碱性激发剂的使用是调控石膏-矿渣-钢渣胶凝材料性能的重要手段,有学者研究了氢氧化钙、硫酸钠、碳酸钠、水玻璃共4种碱性激发剂对固废基胶凝材料力学性能、凝结时间和产物相组成的影响。结果 表 明 ,固 废 基 胶凝材料的初凝时间在激发剂的作用下明显减小,初凝和终凝时间的间隔也显著缩短,符合相应使用要求,其中,水玻璃的促凝效果最佳;在低水泥含量条件下,随着激发剂的掺入,水化产物中钙矾石和C-S-H凝胶增多,力学性能提升,水玻璃激发剂由于可额外提供硅酸根离子,改善效果最显著,但是其早期强度依旧较低,主要原因是激发剂对RO相、铁相等组分的活化作用有限。

2.2 钢渣制备固废基胶凝材料

倪文等研发了多固废协同的固废基胶凝材料混凝土生产应用技术,通过矿渣、钢渣、脱硫石膏、粉煤灰和尾矿微粉等多种固废的协同作用产生的固废基胶凝材料可以较高比例替代水泥,替代比例可以达到99%以上。固废基胶凝材料具有丰富的应用场景,并且浇筑了混凝土示范工程。

李颖通过钢渣、矿渣、石膏和精炼渣四相组成,制备固废基胶凝材料,并且依据超高性能混凝土的设计理论,掺入5豫的精炼渣时,28d龄期抗压强度可达100MPa,可见,铝相熟料矿物和矿渣粉、石膏复合激发钢渣粉效果明显。

精炼渣中的C12A7熟料矿物的水化活性仅次于C3A,其活性较高,水化和凝结硬化速度较快,铝相矿物对钢渣及硅酸盐水泥矿物相的水化浆体从流变状态、塑性状态到硬化状态演变过程具有决定性作用,故用于激发钢渣粉早期水化速度将具有更为显著的效果。

已有企业将脱硫石膏、钢渣、矿渣等工业固体废弃物作为主要原料配制固废基胶凝材料、道路水稳层路用材料和土壤固化剂,全部或部分替代路用水泥。固废基路用胶凝材料具有低热和微膨性,能有效解决温度裂缝和较少干缩裂缝,提高结构耐久性,解决水泥收缩引起的反射裂缝问题,这种新型低碳胶凝材料不仅能够用于道路工程,也能够用于基础开挖回填、场地平整固化、堤坝填筑固化等。

固废基胶凝材料也可完全代替或者部分替代普通硅酸盐水泥用于生产普通混凝土,应用于建筑、道路、免烧砖、装配式构件及矿山的充填材料等。

3 结语

将钢渣用于建筑材料中,有利于推进建材行业的节能减排,助力建材行业实现“双碳”战略目标。然而,由于钢渣粉被禁止作为通用硅酸盐水泥的混合材料,因此钢渣在建筑材料行业中的大宗量资源化利用问题亟待解决。

目前,将钢渣作为原料制备固废基胶凝材料的研究取得了阶段性成果,固废基胶凝材料无需煅烧,只需要简单的复配工业固废即可获得,具有突出的节能减排优势和固废处置的经济优势,并且已经尝试在胶凝材料、土壤固化、水稳碎石、路缘石、道路砖等领域应用。但是,固废基胶凝材料的推广应用仍存在诸多挑战,具体如下。

第一,各地钢渣的组分及同一钢厂不同批次钢渣的化学组成并不稳定,需 要 进一步研究普适性的匹配组成设计及调控方法,解决钢渣成分不稳定导致固废基胶凝材料性能差异的问题。

第二,固废基胶凝材料的早期强度较低,需要进一步通过控制固废的组成比例及掺入激发剂提高早期强度,以确保最终能够生产出符合P·O42.5水泥质量标准要求的产品。

第三,固废基胶凝材料长期耐久性需要进一步研究,特别是高碱度钢渣作为原料时,其长期稳定性需要不断深入研究,为固废基胶凝材料的推广应用提供充实的理论支撑。

资料来源:茅红健,杨皆宏,龚泳帆,刘欣

声明:本栏目部分文章和资料来源于网络,仅供学习和交流之用。如有侵权,请删除,谢谢理解。

如有研究和业务需要,请与相关人员联系(如有知识产权问题,请务必遵守相关国家的相关法律)。

了解更多钢渣处理及综合利用工艺技术/设备,请点击浏览。

中文官方网站:https://cn.primitiveprocess.com

英文官方网站:https://www.primitiveprocess.com