0 序言

钢渣是我国最难处理的工业废渣之一,是炼钢过程中用石灰提取杂质而大量生成的固态废弃物,排放量约占钢产量的10%~15%。区别于矿渣、粉煤灰固废材料在建材材料领域的广泛利用,钢渣由于本身性能缺陷,使得其在建材领域应用受限。首先,钢渣易磨性差,可以归类为最坚硬的岩石之列,耐磨且粉磨电耗高;其次,钢渣的活性较低,虽然钢渣中含有具有水硬胶凝性的矿物C3S(硅酸三钙)和C2S(硅酸二钙),但钢渣经1650℃左右高温熔融形成“死烧”,矿物结晶致密,其水化活性要在相当长的时间内才能发挥出来;再次,钢渣中存在游离态氧化钙、游离态氧化镁(f-CaO、f-MgO),以上成分水化速度较慢,且水化后体积会大幅膨胀,若应用于建筑主体结构材料,后期建筑安全性无法得到较好的保障。

针对上述三方面问题,必须先对钢渣进行改性,才能将其大量应用于建材产品中。其中,物理激发改性是钢渣较为常用且效果较好的方式之一,在机械力的作用下,钢渣磨细后,其晶格会发生断裂、重构,钢渣颗粒与水接触的表面积增大,可促进水化反应。磨细钢渣的同时还起到加速f-CaO、f-MgO的消解作用,降低钢渣中不安定成分所引起的安全隐患。

鉴于此,在制备钢渣粉的过程中,有必要对粉磨方式对粉磨钢渣细度影响效果进行分析,其中包含粉磨设备、粉磨时长、助磨剂等不同影响因素,以便于指导实践生产中钢渣粉的制备。

1 试验材料与方法

1.1 试验材料

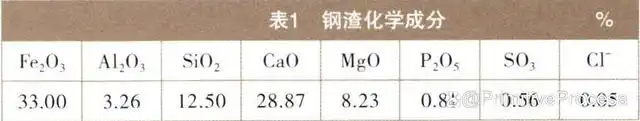

本试验所用的钢渣来自首钢水城钢铁(集团)有限责任公司,其化学组成见表1。

本试验所用助磨剂以无水乙醇为溶剂,辅以三乙醇胺、乙二醇进行复配,体积比为1:1:1。

1.2 试验设备

SM-500水泥球磨机:沧州晟铠仪器设备有限公司;JC-QM-4行星式球磨机:青岛聚创环保集团有限公司;FSY-150F水泥负压筛析仪:北京中交建仪科技发展有限公司;JL-1197激光粒度仪:成都精新粉体测试设备有限公司。

1.3 试验方法

1.3.1 钢渣微粉制备

采用图1所示水泥球磨机对钢渣原材进行粗磨,采用图2所示立式行星球磨机对粗磨钢渣进行精磨。

具体钢渣粉制备方法按以下三种方法执行并讨论:

(1)钢渣粗磨;将企业取回钢渣使用球磨机进行粗磨,粗磨时间分别为0.5h、1.0h、1.5h,粗磨过后的钢渣通过0.9mm筛。过筛后钢渣放入鼓风干燥箱中,在105℃下烘干,得到粗磨钢渣粉;

(2)钢渣精磨(不添加助磨剂):取粗磨1h并烘干处理的钢渣放人行星球磨机中进行二次精磨,精磨时间分别为1h、2h、3h,得到精磨钢渣微粉;

(3)钢渣精磨(添加助磨剂),取粗磨1h并烘干处理的钢渣放人行星球磨机中进行二次粉磨,加入质量分数为5%助磨剂辅助精磨,球磨时间分别设置1h、2h、3h。

1.3.2 性能测试与表征

(1)钢渣粉细度检测:称取10g样品,选用45μm方孔筛。参考GB/T1345-2005《水泥细度检测方法筛析法》,调节筛析仪负压至4000~8000Pa范围,连续筛析2min,称取筛上残余样品质量,按标准公式计算钢渣粉细度。

(2)钢渣粉粒径检测:用激光粒度分析仪对上述不同研磨条件下的钢渣尾粉进行粒度分析。以无水乙醇作为钢渣粉载体,配制溶质(钢渣粉)浓度为3.0g/L的溶液为试样,分散剂加人量为2.5%,进样前先采用超声振荡方式对钢渣粉样品进行分散,振荡时间45min后进样检测。

2 结果与讨论

2.1 钢渣粗磨及细度分析

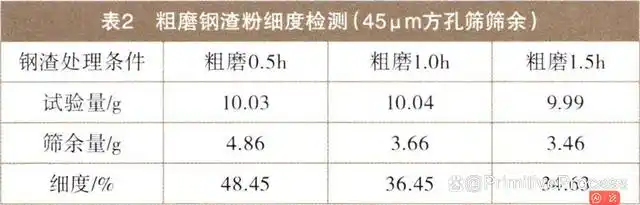

粗磨钢渣细度,参考GB175-2007《通用硅酸盐水泥》对粗磨钢渣粉进行细度检测分析,表2为粗磨钢渣粉细度检测结果。

对表2中数据分析,钢渣随球磨时间延长,其细度降低,但随着球磨时间增长,其后期细度下降较慢。粗磨0.5h到粗磨球磨1.0h时,钢渣细度下降比例为18.00%,但粗磨时间1.0h到1.5h其细度下降比例仅为1.82%。钢渣粗磨1.5h,钢渣细度为34.63%,根据一般普通硅酸盐水泥产品的细度质量把控,水泥的细度要求一般控制在为45μm方孔筛筛余不大于30%。钢渣在相同细度时活性低于水泥,细度若高于水泥,其力学活性更低。因此,水泥球磨机设备性能较难满足钢渣物理激发提升粉体材料活性的需求,若采用该等级细度钢渣粉替代水泥制备胶凝材料,其活性难满足使用要求。而通过进一步延长粗磨时间的方式降低钢渣细度,从粉磨时间与粉磨细度关系可判断,使用水泥球磨机粉磨钢渣微粉,耗时较长,能效比较低,该方式并不可取。钢渣粗磨最佳粉磨时间为1h。

2.2 钢渣精磨及细度分析

选用粗磨1h钢渣,换用行星式球磨机对其进行二次精磨处理,细度检测结果见表3。

通过对表3数据进行分析,精磨效果方面,行星式球磨机二次粉磨可进一步有效降低钢渣细度。但其精磨效果与精磨时间的关系与钢渣采用粗磨方法制备时相似。仅依靠提高钢渣精磨时长,对降低钢渣细度的作用有限。

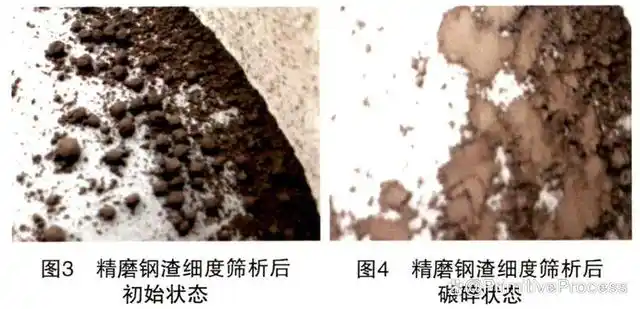

通过细度筛析仪结果还可看出钢渣细度检测数据不稳定。精磨2h钢渣细度高于精磨1h及精磨3h后的结果。图3为精磨钢渣细度筛析后初始状态,钢渣筛余物呈颗粒球

状。图4为精磨钢渣细度筛析后碾碎状态,团聚的颗粒状钢渣通过手指碾压,可呈粉状。该现象是由于钢渣精磨过程中的静电作用,导致钢渣颗粒团聚形成小球。这些团聚小球阻碍钢渣细度降低,也造成细度检测结果波动。

针对上述实验结果及实验现象,实验设备方面,仅依靠选配更高性能的粉磨设备,较难通过降低钢渣细度满足提高钢渣活性的要求。检测方法方面,GB/T1345-2015《水泥细度检测方法筛析法》中干筛法,由于钢渣粉磨颗粒的团聚作用影响,并不适用于检测精磨钢渣的粉磨细度,其检测数值准确度较难反应钢渣粉磨时间与钢渣细度的关系。粉磨时长方面,考虑能效比,精磨钢渣的最佳粉磨时长为钢渣粗磨1h后,再精磨1h。

2.3 助磨剂添加及粒度分析

鉴于细度测试方法的局限性,以及仅依靠粉磨设备较难满足钢渣物理激发作用的问题。通过复配钢渣助磨剂(掺量5%),辅助钢渣粉精磨1h,采用激光粒度分析仪进行粒度检测,对钢渣细度从微观角度进行分析。

经实验,图5为未添加助磨剂球磨后设备状态,在不添加助磨剂条件下,较多钢渣粉由于静电作用粘附于研磨小球及研磨罐体,钢渣粉团聚对钢渣细度降低起到阻碍作用。图6为添加助磨剂设备状态,研磨小球及研磨罐体上基本未残留钢渣粉,助磨剂添加有效消除了钢渣粉的静电粘聚作用。

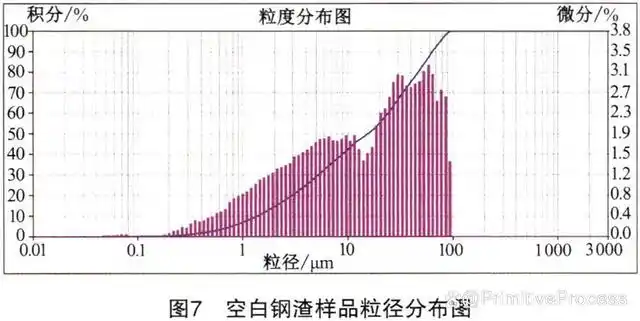

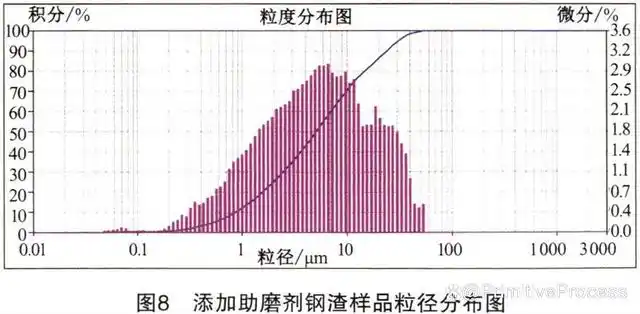

对精磨1h的两种钢渣样品进行比对分析,图7为未添加助磨剂的空白钢渣样品粒径分布图,图8为添加助磨剂的钢渣样品粒径分布图。

通过图谱观察可发现,空白钢渣样品粒径经过1h精磨后仍然有大部分钢渣粒径处于10~100μm区间范围。而添加助磨剂的钢渣样品,粉磨后钢渣粒径范围大部分处于10μm以下。助磨剂的添加,有效降低了钢渣粉粒径所处区间。

分别对空白钢渣样品及添加助磨剂钢渣样品进行1h、2h、3h的钢渣精磨比对,粒径比对分析结果见表4。对比对空白样及添加助磨剂样,分析添加助磨剂后钢渣粉磨效果。相同粉磨时长1h,钢渣d(50)范围内粒径大小下降28%,d(90)范围内粒径大小下降48%。该现象说明添加助磨剂明显改善钢渣微粉间静电团聚作用,钢渣中难磨相被充分加工粉磨,钢渣粒径大幅降低,钢渣粉磨细度降低效果显著。

不添加助磨剂,分析精磨时长对粉磨效率的影响。粉磨时长分别为1h、2h、3h时,其d(10)、d(50)、d(90)粒径大小变化出现波动,且未明显见粒径降低。该现象进一步验证,不添加其它辅助手段仅以提升粉磨时间为条件,无法达到降低钢渣细度的目的;且由于钢渣颗粒的团聚作用,激光粒度仪的分析结果准确度同样也受到影响,检测结果不具代表性。

添加助磨剂,分析精磨时长对粉磨效率的影响。粉磨时长分别为1h、2h,延长精磨时间,其d(10)、d(50)、d(90)粒径大小区间略有降低。而当精磨时长延长至3h,钢渣d(10),d(50),d(90)范围内粒径相较于精磨2h又进一步降低,尤其d(50)粒径下降36%,d(90)粒径下降55%。说明添加助磨剂后,一定范围内采用延长精磨时长的方式,对钢渣粒径降低具有效果。

3结论

(1)使用卧式水泥球磨机进行钢渣微粉粗磨,最佳粗磨时长为1h,继续以延长粉磨时间的方式提高粉磨效率,细度降低较慢,能效比较低。

(2)使用立式行星球磨机进行钢渣粉精磨,最佳粗磨时长为粗磨1h后精磨1h,继续以延长粉磨时间的方式同样难以降低钢渣细度。

(3)添加助磨剂对钢渣粉磨进行辅助,仅5%添加量即可达到较好的助磨效果,钢渣粉团聚问题可得到解决,钢渣细度可较大程度降低。

(4)添加助磨剂可在一定程度上,通过提高粉磨时长起到进一步降低钢渣粒径的作用。

资料来源:谢辉,帅海乐,杨杨垣,陈波

声明:本栏目部分文章和资料来源于网络,仅供学习和交流之用。如有侵权,请删除,谢谢理解。

如有研究和业务需要,请与相关人员联系(如有知识产权问题,请务必遵守相关国家的相关法律)。

了解更多钢渣处理及综合利用工艺技术/设备,请点击浏览。

中文官方网站:https://cn.primitiveprocess.com

英文官方网站:https://www.primitiveprocess.com