引言

我国粗钢产量已连续多年位居世界首位,钢渣是炼钢过程中的副产物,其产量约为粗钢产量的12%~14%,目前我国钢渣年产量已高达1亿t,但利用率较低,不仅造成资源浪费,而且占用土地,另外,《中华人民共和国环境保护税法》于2018年1月1日起施行,钢渣属于固体废物税目(税额25元/t),解决钢渣处置,提高钢渣利用率已经成为现阶段固废处置的重点关注方向。

国外发达国家钢渣利用率较高,其利用途径包括钢厂内部循环利用、生产水泥、建材利用(含铺路)、土壤利用、回填等,其中建材利用占比约50%,内部循环利用占比约20%~30%,钢渣整体利用率均超过90%。我国钢渣在上世纪“渣山”现象普遍,进入21世纪后综合利用成为发展方向,主要利用方式包括钢厂循环利用、钢渣水泥利用、道路沥青混凝土等途径,目前利用率距发达国家还有很大差距,但我国钢渣类型和发达国家有较大差别,国外发达国家由于炼钢工业发展较早,大量废钢作为短流程电炉炼钢原料占有较大比例,而我国目前仍以长流程转炉炼钢方式为主,如美国电炉占比在50%以上,而我国转炉占比90%左右(电炉占比10%左右),因此我国和国外钢渣处置的方向不尽相同,转炉产生的钢渣产量规模占绝对主导地位,因此目前提高钢渣利用率主要关注转炉钢渣的处置利用。结合国外钢渣处置发展道路,从提高钢渣利用规模的角度考虑,建材化利用将是消纳钢渣的主要途径,但钢渣稳定性差是制约其建材化利用的主要因素,因此钢渣稳定化技术的研发及应用将是未来钢渣的重要关注方向。

1 转炉钢渣的产生和特性

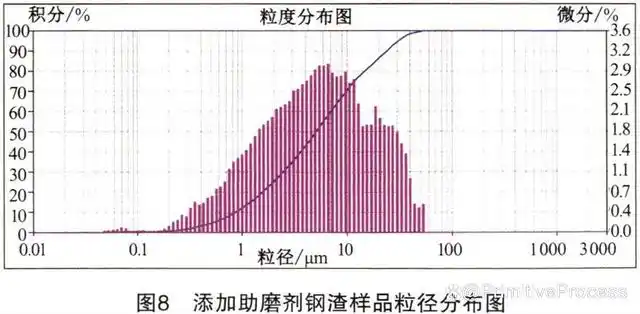

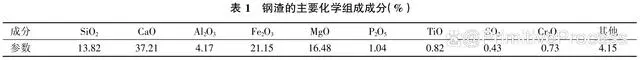

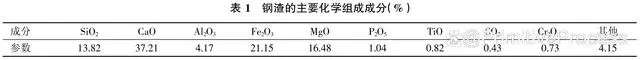

转炉钢渣的生产工艺和钢渣组成的特性紧密相关,炼钢过程中为了调整钢水的性能或去除钢水中的杂质,加入了多种矿物作为冶炼溶剂和造渣材料,炉内物质在高温熔融状态下形成互不相溶的钢液和熔渣相,从而实现了杂质和钢的分离,这里所分离出来的杂质便是钢渣。表 1为国内主要大型钢铁企业的转炉钢渣化学成分组成,从表中可以看出钢渣组成以CaO、SiO2和FeO等为主,碱度较高(碱度=m(CaO)/m(SiO2+P2O5),其中CaO组成占比最高,有部分CaO还将以游离态f-CaO的形式存在,这是因为转炉钢渣的生成温度为1 600~1 700 ℃,碱度高导致钢渣中的部分CaO、MgO将部分以游离态f-CaO、f-MgO的形式存在,f-CaO、f-MgO容易与水或水蒸气反应产生体积膨胀,造成钢渣建材稳定性差,这是导致钢渣利用较难的主要因素之一,因此改善钢渣稳定性差是未来解决钢渣利用难题、提高钢渣利用率的重要手段。

表 1 转炉钢渣的化学组成和碱度 /%

Table 1 The chemical composition and alkalinity of converter steel slag

2 钢渣资源化利用技术

2.1 钢铁工序利用

作为烧结配料:钢渣主要化学成分为CaO、FeO等,当CaO含量较高时,钢渣可作烧结矿助熔剂替代部分石灰熔剂,适量配入钢渣可改善烧结矿质量,使转鼓指数和烧结率提高,并且由于钢渣中FeO的氧化放热,降低烧结矿燃耗。

作为高炉原料:钢渣中含有10%~30%的金属铁或铁氧化物,40%~60%的CaO,可作为炼铁熔剂,可以回收钢渣中的铁,节约造渣剂用量,提高利用系数,降低成本。

钢铁工序利用钢渣在我国得到广泛应用,但是由于钢渣中的P元素含量较高,在烧结或高炉等工序中利用不能过量,以磷为例,近年来高磷铁矿的使用必然造成铁水脱磷后钢渣磷含量上升,如果将钢渣大比例和持续循环利用,将容易造成磷循环富集,加大后期炼钢生产负担。

2.2 钢渣制备微晶玻璃和陶瓷材料

目前,钢渣制备微晶玻璃和陶瓷材料技术大多处于研究阶段,实际应用较少。微晶玻璃属于CaO-A12O3-SiO2三元系统,调配组成可合成微晶玻璃,钢渣微晶玻璃可以通过模拟液态钢渣与添加剂混合制备出以透辉石为主晶相的微晶玻璃,具有耐酸、耐碱、耐腐蚀及机械强度好的性能。传统瓷砖原料为黏土、石英等矿物,组成和钢渣相近,因此钢渣可作为陶瓷制备原料,含有杂质的钢渣加入还能降低陶瓷烧成温度。多孔吸声陶瓷具有黏滞性内摩擦作用和热传导效应,可以实现吸声降噪,以转炉钢渣为主要原料,掺加黏土等陶瓷原料,采用颗粒堆积与添加造孔剂烧结制备多孔吸声材料,孔隙率在60%以上,平均吸声系数(NRC)在0.42以上。

2.3 钢渣在环境治理方面的应用

2.3.1 钢渣用于污水处理

钢渣比表面积较大,过滤性能良好,对水中的污染物具有吸附和沉淀作用。钢渣可以吸附含有铬和铅重金属的废水,对三价铬和二价铅的吸附均可达94%以上。钢渣填充柱两级淋滤法可作为工业含铬废水预处理,Cr3+去除率达84.65%。钢渣也可以吸附水中的苯胺,其吸附去除率可达75%以上。人工湿地是一种新型生态污水处理技术,钢渣可以作为人工湿地床体材料,研究以钢渣为主要基质构建小型潜流湿地,钢渣人工湿地试验系统如图 1所示,结果表明湿地运行初期对硝氮型污水的处理能力高于氨氮型污水,可作为一种强化反硝化基质应用于NO3-N的去除工艺。

图 1 人工湿地试验系统

Fig.1 Structure of the artificial wetlands

2.3.2 钢渣用于烟气脱硫

烟气脱硫技术主要利用脱硫剂的吸附作用或与SO2发生反应生成稳定含硫产物,钢渣中CaO组成含量较高,可与SO2发生反应,因此可以作为脱硫剂利用。研究表明湿态钢渣的脱硫能力显著高于干态钢渣,钢渣浆液与石灰石粉末的脱硫大致相同。包钢建以钢渣为脱硫剂湿法脱硫,脱硫效率能够达到97%以上。

2.3.3 钢渣作为土壤改良剂

钢渣含有较高的钙、硅、镁、磷等大量对农作物有益的营养元素,适合于农业生产,可生产钙镁磷肥和钢渣磷肥。太钢将钢渣变废为宝制备硅肥,可以改善土壤结构,有利于农作物增产,宝钢研制钢渣包裹型缓释肥已应用于安徽、浙江等地的竹林,施加缓释肥有利于改良土壤、保持养分均衡,竹林增产20%左右。另外钢渣也是理想的土壤改良剂,具有良好的改良酸性土壤和补充钙、镁营养元素作用,尤其对于咸酸田的改良较好。

近年来,国家加大了环保领域如大气污染治理、水处理和土壤治理与修复等方面的政策投入和资金支持,未来钢渣作为环保材料利用的途径和规模将有显著的提升空间,也是解决钢渣处置难题、提高钢渣利用附加值的重要途径。

2.4 钢渣粉作为胶凝材料

钢渣组成中有硅酸三钙、硅酸二钙等,可以在水泥和混凝土中应用,钢渣的掺入可以提高水泥浆体的水化速率和密实度,其密实度和后期性能显著较好。钢渣粉的比表面积对性能的影响较大,一般粉磨时间越长,制备混凝土的抗压性能越好,综合性能和成本,合适的比表面积为650 m2/kg。利用钢铁渣粉代替20%~50%的水泥应用于混凝土中,效果良好,目前已经制订国家标准《钢铁渣粉》(GB/T 28293—2012)。

2.5 钢渣作为建筑材料集料利用

钢渣作为建筑材料集料可以大比例利用钢渣资源,实现钢渣规模化应用,利用领域包括建筑砂浆、道路和混凝土等。

2.5.1 砂浆集料

钢渣砂可以作为砂浆集料,选择大粒径钢渣可提高砂浆的抗压强度。用钢渣等体积替代石英砂配制干混砂浆,粒径小于1.18 mm的钢渣砂配制的干混砂浆可满足力学性能和膨胀性能的要求。在钢渣掺量较小时,用钢渣代砂制备砂浆后对其干缩性能和抗冻性能进行试验研究表明,钢渣砂浆与普通砂浆的自然养护干燥收缩值比较接近。

2.5.2 沥青混凝土集料

国外钢渣作道路集料的应用研究起步较早,钢渣破碎后,密度较高,粗造度大,耐磨性能好,可以与沥青牢固结合,钢渣代替天然集料可提高沥青路面的稳定性,耐磨性可显著提高。用钢渣替代玄武石掺入SMA混合料中,沥青混凝土高温特性、抗磨耗能力等明显改善。

2.5.3 商品混凝土集料

钢渣作为混凝土骨料利用可以提高混凝土强度和耐久性,用钢渣配制C30混凝土,结果表明混凝土的抗压和抗折强度均明显提高,也有研究表明标准养护下钢渣对混凝土抗压强度影响小,而高温养护下可提高混凝土抗压强度。对碎石混凝土和全钢渣集料混凝土的抗氯离子渗透性能研究表明全钢渣混凝土具有更好的耐久性,但钢渣粗骨料混凝土的体积稳定性不良是一个显著的劣势。

2.5.4 人工鱼礁混凝土集料

人工鱼礁是在海中设置的构造混凝土,可改善海域生态环境,促进鱼类繁衍,有利于海洋植物和附着性藻类的生长,扩大渔业规模,利用钢渣制备的人工鱼礁混凝土易于进行结构设计,适宜制造出复杂的形状和孔洞结构,尤其适合于沿海钢铁企业钢渣的处置。利用钢渣作为粗细骨料,矿渣微粉和钢渣微粉作为胶凝材料,钢渣在整个配料中的占比在80%以上,制备出了钢渣-矿渣基绿色人工鱼礁混凝土,表观密度为2926 kg/m3,表面pH值接近普通海水,重金属含量均低于国家标准,具有安全可用性。近年来,许多钢铁企业如宝钢、首钢等大型钢厂实施沿海建设新厂的发展战略,未来,沿海钢企的钢渣可以就近作为人工鱼礁材料利用,既可以解决钢渣难题,也可以为保护沿海生态保护提供支持,一举多得。

上述利用技术中,钢铁生产再利用和建材化利用可以消纳大量钢渣,是未来钢渣处置利用的重要途径,但各自存在如下问题:钢渣中含有P元素,会导致钢铁冶炼过程P富集,加量过多会对产品造成负面影响,因此再利用程度有限;钢渣中含有大量游离氧化物,在建材应用过程中游离氧化物会遇水体积膨胀1到2倍,内部膨胀容易导致路面开裂,制品破碎与粉化。从国外发达国家钢渣资源化处置成熟经验看,建材化利用可以有效解决钢渣利用率低的难题,但关键要解决钢渣体积稳定性差的问题。因此,探讨钢渣稳定化技术,将有助于从源头提高钢渣利用难和利用率低的难题。

3 钢渣组成稳定化技术

了解钢渣组成中的f-CaO形成机制有助于解决钢渣稳定化难题,其形成主要有两方面原因:一是在炼钢中加入大量石灰,容易形成死烧石灰即f-CaO,此类f-CaO在钢渣中占多数;二是冷却中热渣中C3S不稳定,C3S分解成C2S和f-CaO。因此,实现钢渣稳定化可以结合钢渣处置工艺,尽可能降低f-CaO组成含量,从而实现钢渣的体积稳定化。目前研究和应用较多的稳定化技术有陈化法、高温调质改性和高温热闷稳定化技术。

3.1 陈化法

陈化是消除钢渣膨胀组分的有效方法。传统的钢渣堆存方式,在数年的长时间下可以实现钢渣体积稳定,但时间太长。利用蒸汽陈化、蒸汽加压陈化来实现钢渣稳定化已经得到实际应用,采用蒸汽加压处理的陈化时间可以显著降低。陈化过程中也可以加入CO2气体,改善钢渣体积稳定性,如日本钢管公司利用钢渣制成大块砖,然后装入密闭模具后通入饱和蒸气和CO2,五年后测定结果表明稳定性仍较好,而采用空气冷却则很难满足要求。

3.2 高温调质改性

钢渣调质改性一般都是通过添加改性剂,然后在氧化或还原气氛下对其进行改性。

3.2.1 氧化重熔改性

德国钢厂用氧气做载体将石英砂加入至液态钢渣中,然后利用铁及铁化合物氧化时释放的热量将添加的石英砂的完全熔融,使f-CaO含量降至1%以下。在1500 ℃高温下14%粉煤灰掺入钢渣中f-CaO消解率提高,f-CaO降低到1.62%。在熔融态钢渣中加入高炉渣,结果表明可改善钢渣安定性,达到再次利用钢渣和高炉渣的目的。

3.2.2 熔融还原改性

采用焦炭作为还原剂降低钢渣中铁氧化物含量,并掺加改性材料以改变钢渣的组成及结晶结构,结果表明可以实现部分铁元素回收,并可提高钢渣的体积安定性。利用矿热炉重熔钢渣,还原回收金属铁并将还原渣重新配置组分以用于水泥掺合料。采用煤渣、闷罐钢渣等废渣与电炉还原渣配制了用于钢渣重构的复合组分调节材料,结果表明重熔后能保持良好的体积稳定性。将钢渣与焦炭、石英砂等按比例混合后进入矿热炉加热,在1600 ℃高温下熔融还原,可以降低f-CaO含量,同时还原渣易磨性改善,安定性提高,可以替代水泥掺合料实用。

3.3 钢渣热闷稳定化

热闷法是利用钢渣热量在密闭环境中对表面进行喷水,使得蒸汽在压力作用下渗入钢渣内部,f-CaO遇水反应后膨胀,使得钢渣破碎,目前应用的主流热闷技术有高温钢渣池式热闷技术和钢渣辊压破碎—余热有压热闷技术两种。

3.3.1 高温钢渣池式热闷技术

高温钢渣池式热闷技术,即1600 ℃高温熔融钢渣直接倾翻在热闷装置内进行热闷处理,图 2为高温钢渣池式热闷技术工艺流程示意图。池式热闷技术利用钢渣余热产生蒸汽去消解f-CaO,热闷处理后的钢渣f-CaO含量低于2.0%,热闷后的钢渣粒径60%小于20 mm,钢渣体积稳定性好。

图 2 高温钢渣热闷技术工艺流程示意图

Fig.2 The technological flow chart of converter steel slag hot stifle technology

3.3.2 钢渣辊压破碎-余热有压热闷技术

热闷过程中提高水蒸气的压力也有助于提高钢渣的稳定化,当水蒸气压力由0.1 MPa提高至0.4 MPa时,同常压热闷相比钢渣中f-CaO含量可显著降低30%,钢渣粉化率也可以显著提高,有利于提高钢渣的稳定性。钢渣辊压破碎—余热有压热闷技术主要包括辊压破碎和余热有压热闷两个阶段,有压热闷罐工作压力约0.2~0.4 MPa,高的热闷压力提高水蒸气在钢渣体系中的渗透速率,加快水蒸气与钢渣的充分接触,加快了水蒸气与钢渣中的游离氧化物的反应速率,更有利于实现了钢渣的快速稳定化。

4 结论

(1) 钢渣资源化利用可以分为钢铁工序再利用、环境治理(土壤改良、水处理和大气脱硫等领域)、建材利用(微粉和建材集料等)等方式,结合国外钢渣处置利用的发展经验,建材化利用将是消纳钢渣的重要途径,消纳钢渣规模量也最大,但钢渣稳定性差是制约其建材化利用的主要因素。

(2) 了解钢渣的特性是解决钢渣难题的重要依据,钢渣组成中的游离态f-CaO容易与水或水蒸气反应产生体积膨胀,造成钢渣稳定性差,导致利用率始终提高有限,未来应当在钢渣处置过程中实现f-CaO的消解,为钢渣大规模资源化利用提供支撑;另外,也应当加快推进类似热闷技术的钢渣快速稳定化技术,推进和提升钢渣快速稳定化工业应用规模。

(3) 除建材化利用外,钢渣利用还应当结合我国现阶段经济社会发展现状,拓展钢渣利用途径,比如加大在钢渣作为环保领域如大气污染治理、水处理和土壤治理与修复利用,以及沿海钢企钢渣就近作为人工鱼礁生态材料利用等方面的研究与应用推广,这样既符合国家经济社会发展大趋势,也有助于提升钢渣利用附加值。

来源:刘长波, 彭犇, 夏春, 岳昌盛, 吴龙

声明:本栏目部分文章和素材来源网络,仅供学习交流,如冒犯请联系删除,感谢理解。

研究和业务有需求,请联系相关人员(如涉及知识产权问题,请务必遵守相关国家的相关法律)。

了解更多钢渣处理及综合利用工艺技术/设备,请点击浏览

Thank you for any other wonderful post. Where else may anyone get

that type of information in such a perfect

means of writing? I have a presentation next week, and I’m at

the look for such info.

Thank you for your comments.

We have a lot of experience in the processing and application of steel slag.

We can help you to building a whole processing plant for steel slag.